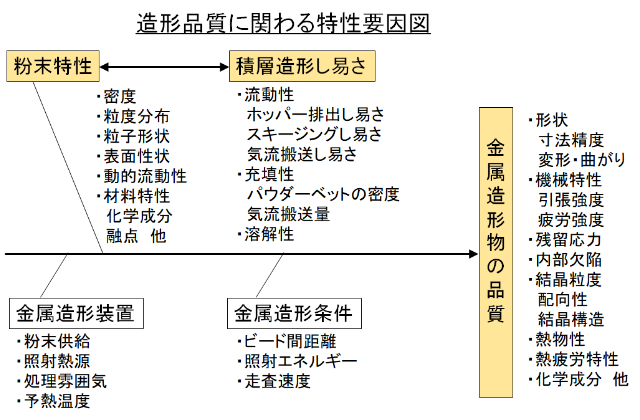

金属積層造形の品質影響項目

その要因のどこに課題が残るのかは、ひとつひとつそれらの条件を確認し分析していく必要があります。

金属積層造形の課題解決の取組み

完成した金属積層造形品から見える課題にどのようにアプローチしていくか、造形の条件だけではなく材料やそのプロセスの分解も必要になっていきます。

大同分析リサーチは以下に記載した内容の通り、造形品に対する評価はもちろんのこと、原料粉末の製造メーカーの子会社である強みを生かして、粉末から造形品までトータルな視点から問題を解決します。

| 評価対象 | 項目 | 分析目的 | 分析方法 |

| 粉末 | 嵩密度、タップ密度 | 紛体に含まれる気体の程度 | 容器法・漏斗法、タップ密度法 |

| 粒度分布 | 充填性、流動性の重要因子 | レーザー回折式、粒子画像計測 | |

| 粒子形状 | 同上 | SEM、粒子画像計測 | |

| 表面性状 | 表面酸化状況・表面修飾有無 | SEM、オージェ電子分光、ラマン分光法 | |

| 動的流動性 | 紛体の各種動的流動情報取得 | 粉体流動性分析 | |

| 化学成分 | 材質の確認、粉体の酸素量 | ICP発光、赤外線吸収 | |

| 融点 | 造形条件への反映 | DSC | |

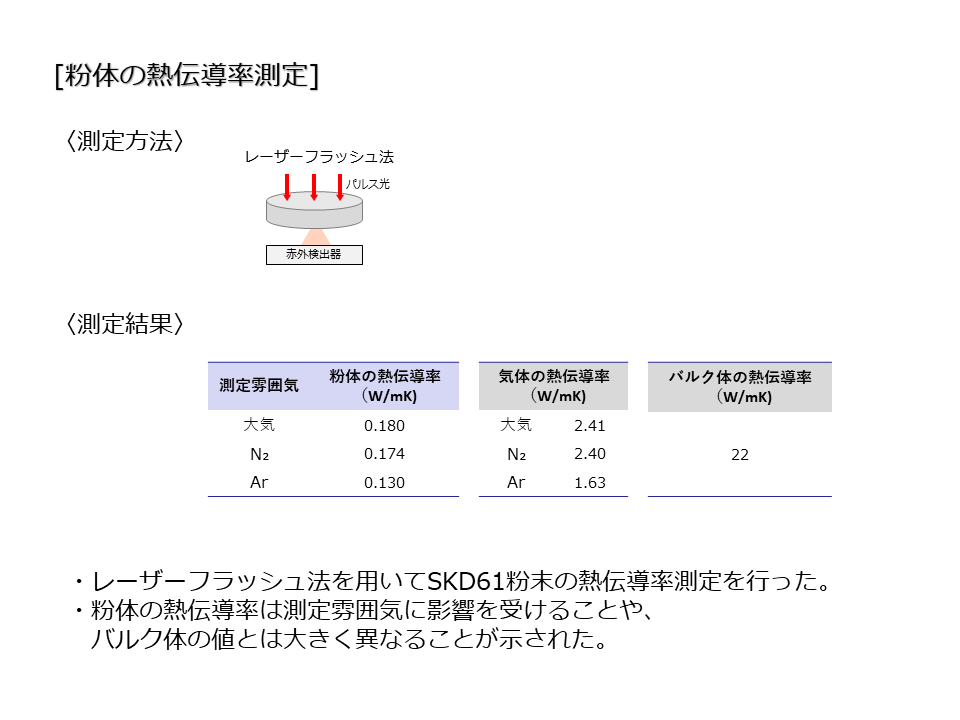

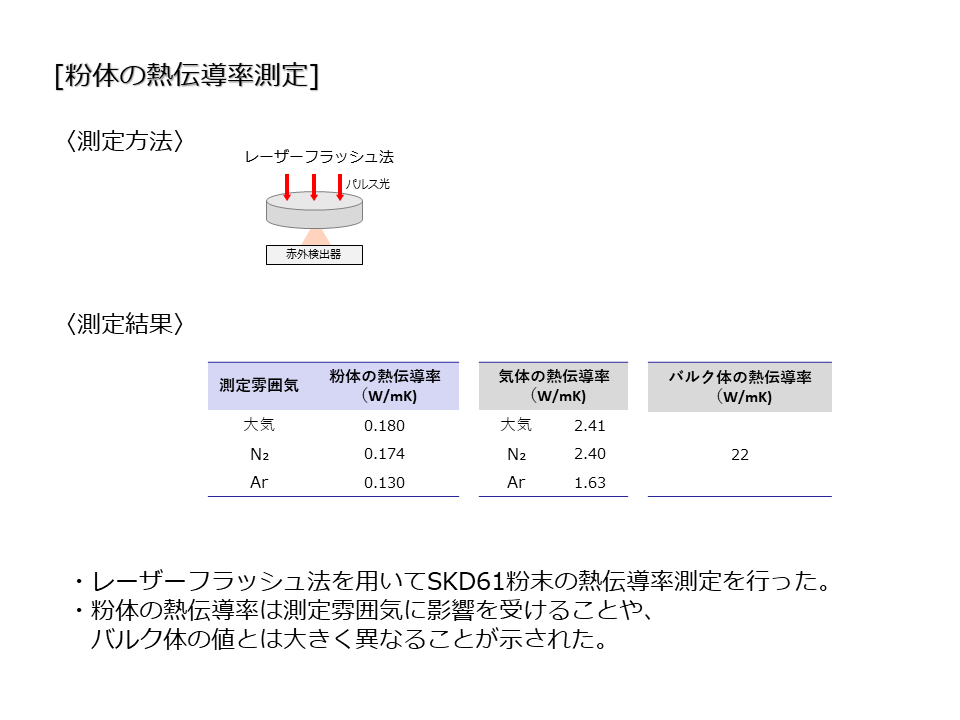

| 熱物性 | 造形条件への反映、シミュレーション用物性値 | 熱伝導率 | |

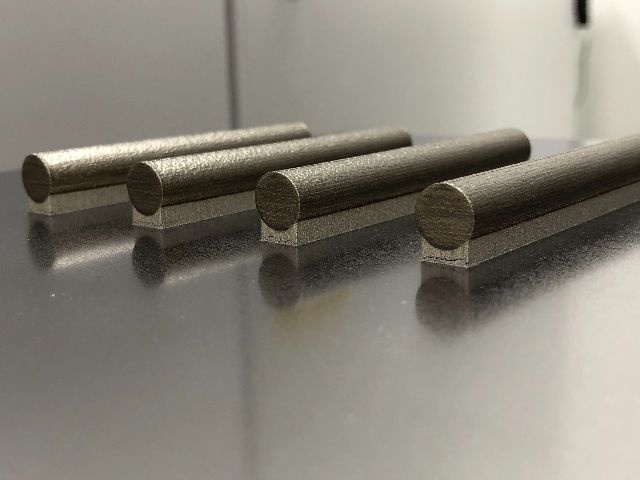

| 造形物 | 機械特性 | 造形品の基本特性把握 | 引張試験、シャルピー試験、疲労試験 |

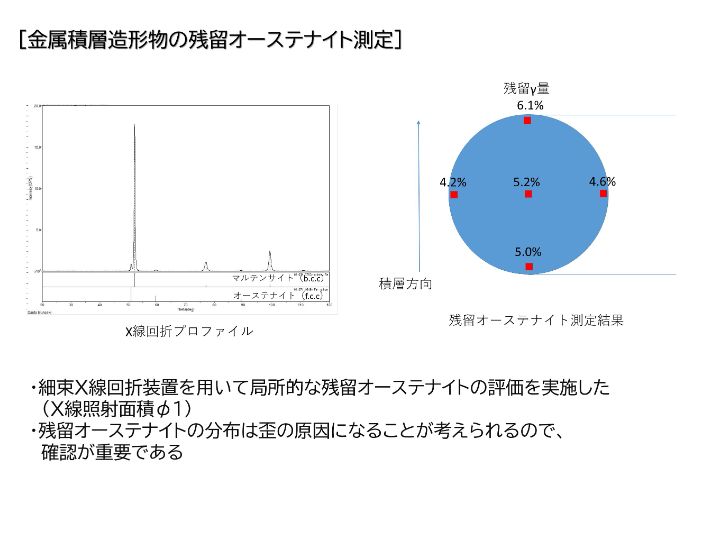

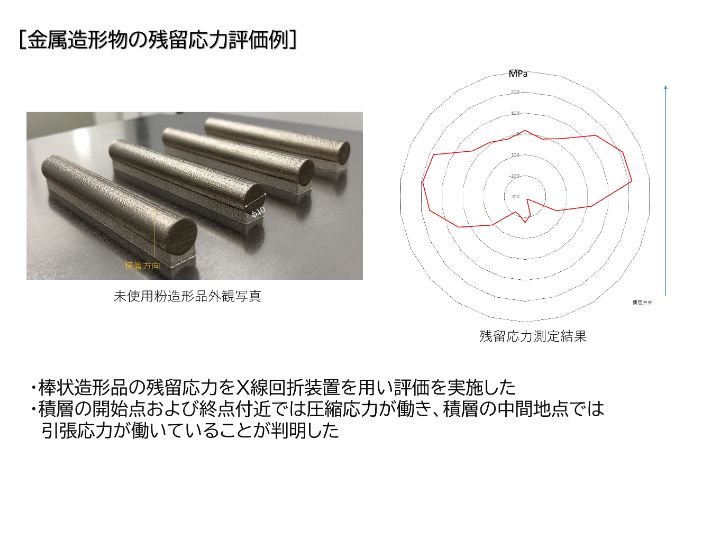

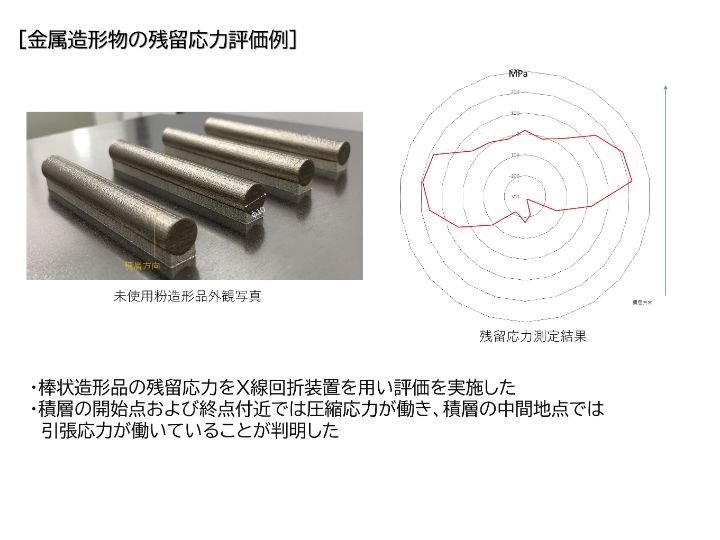

| 残留応力 | 変形、曲がり、割れに影響する因子 | X線回折 | |

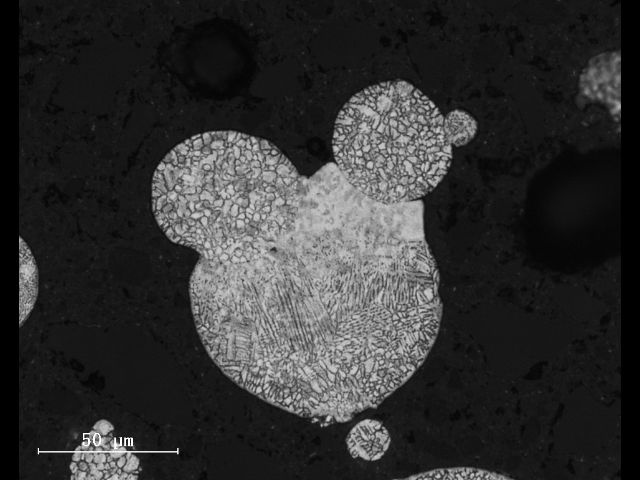

| 内部欠陥 | 造形条件への反映 | X線CT、X線透過試験 | |

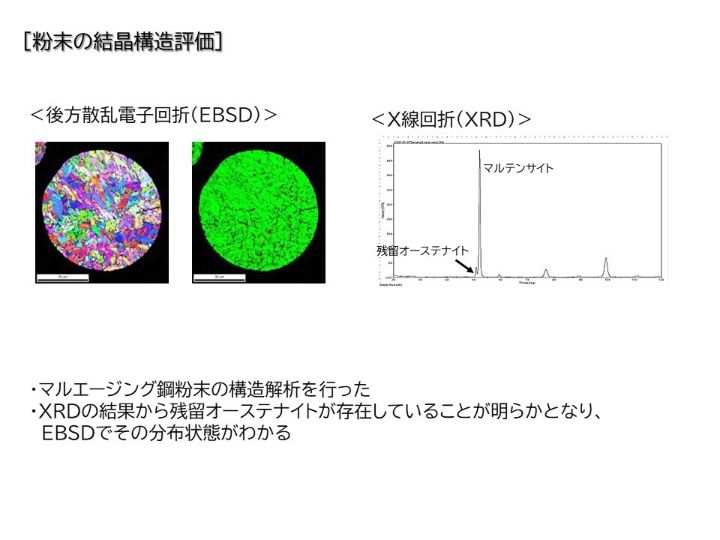

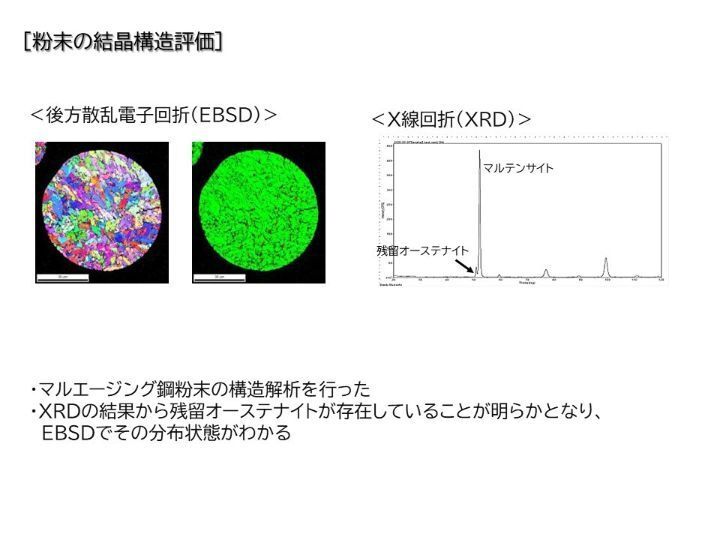

| 結晶構造 | 造形品の基本特性に影響する因子 | X線回折 | |

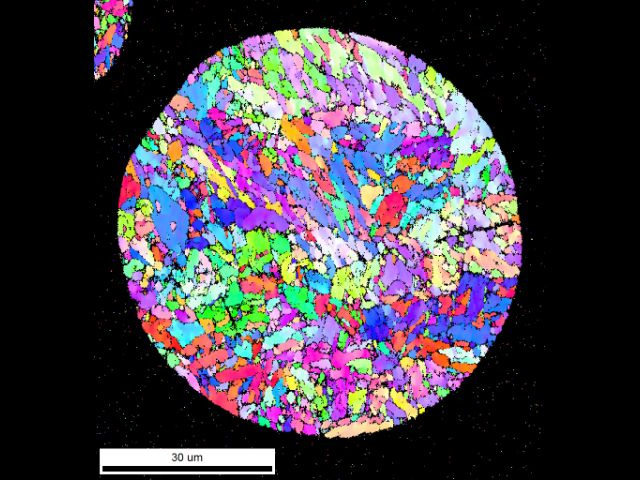

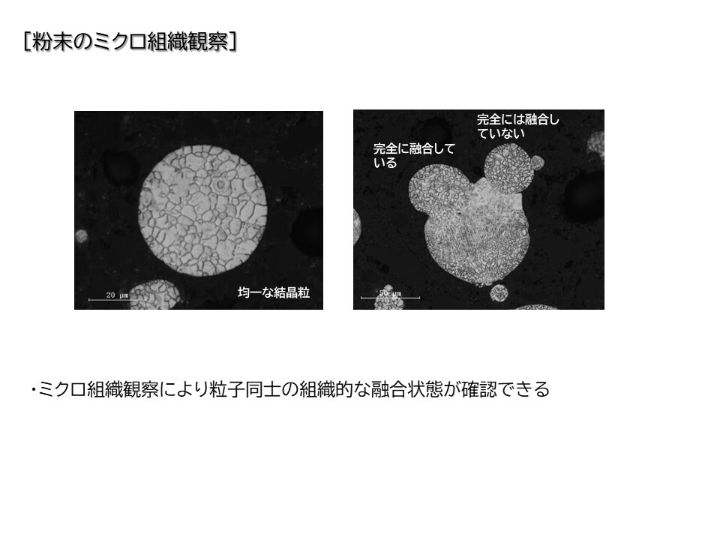

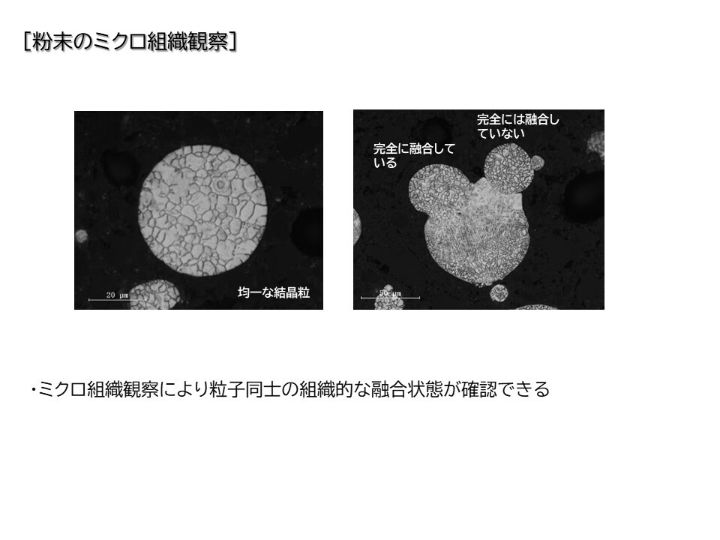

| 結晶粒度、配向性 | 同上 | ミクロ組織、EBSD | |

| 熱物性 | 実部品を想定した特性把握 | 熱伝導率、弾性率、膨張率測定 | |

| 熱疲労特性 | 同上 | 流動層熱疲労試験、ヒートチェック試験 | |

| 化学成分 | 材質の確認、粉体の酸素量 | ICP発光、赤外線吸収 |

検証実験

【粉末特性の積層造形品質への影響】

原料粉の粉末特性がいかに造形品質に影響を及ぼすかを示す検証実験を行いました。

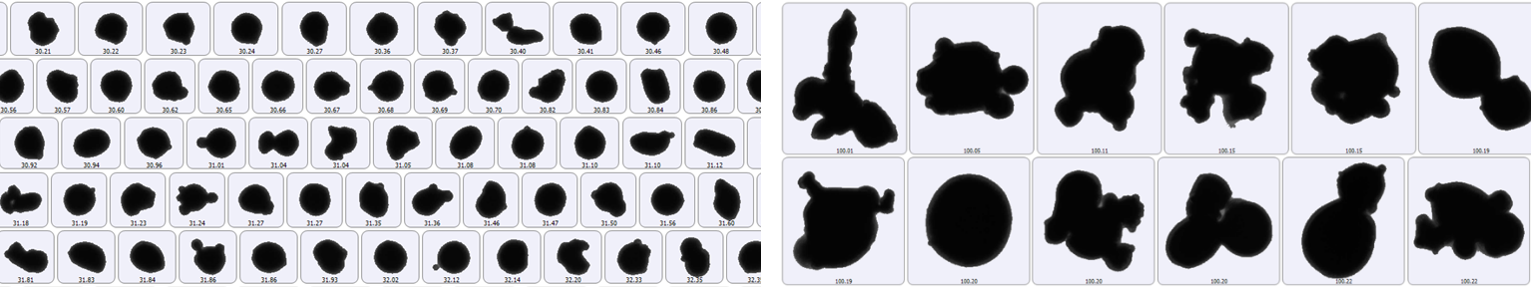

平均粒径が大きく円形度の低い粉末と平均粒径が小さく円形度が高い2種類のマルエージング鋼の粉末を用いた積層造形品から引張試験片を作製し、引張試験を行ったところ、平均粒径が大きく円形度が低い粉末で作製した引張試験片の引張強度、伸び、絞りは平均粒径が小さく、円形度が高い粉末で作製した引張試験片に比べて低い値を示しました。

破面観察を行ったところ、平均粒径が大きく円形度が低い粉末で作製した引張試験片の破面には巣が多数認められました。

左側が正常品の原料粉形状、右側が破損品の原料粉形状 (いずれも平均粒径近傍)

分析事例

粉末及び積層造形品に対して分析を行った事例のご紹介です。(事例:1~5)