金属粉末の粒子形状・分布評価と動的流動性評価

マルエージング鋼の原料粉を用いて造形を行ったのちに回収した粉末を篩によって選別を行いました。

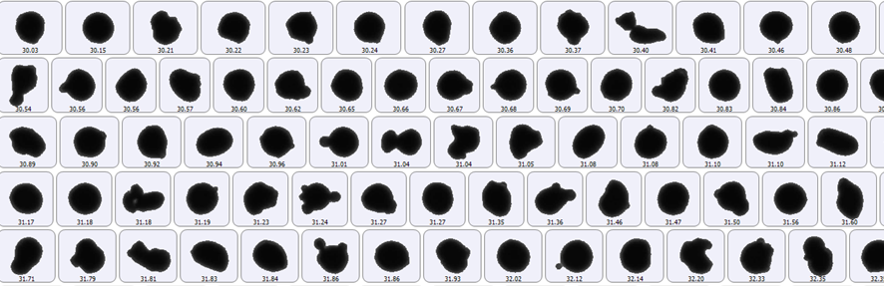

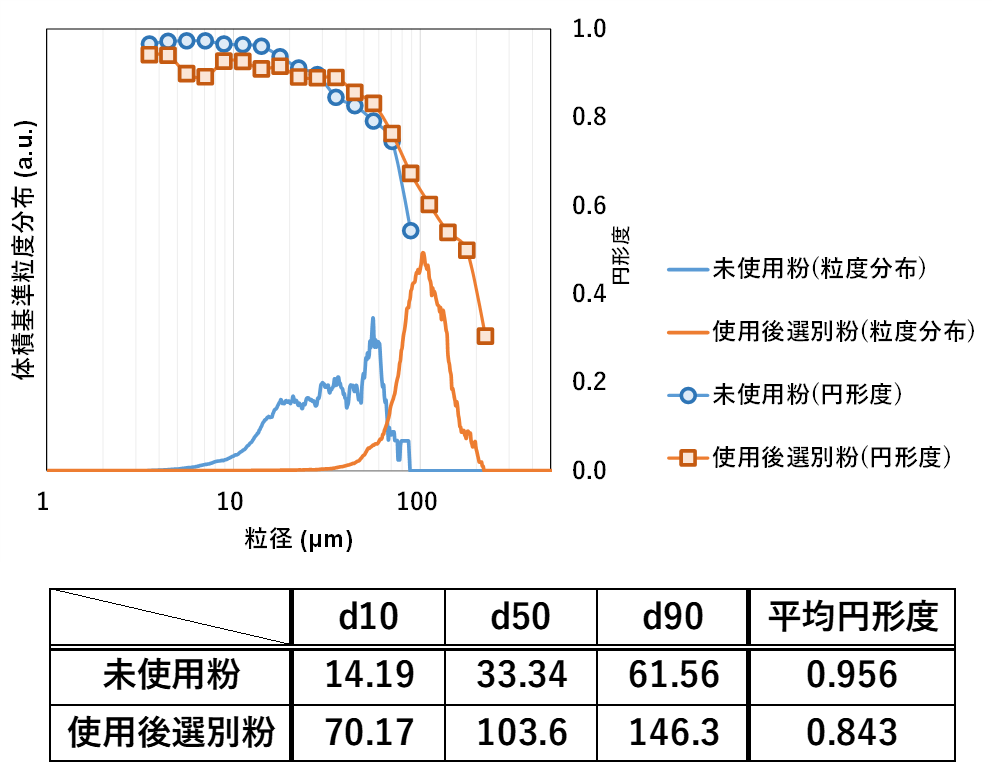

篩上に残った粉末と未使用の原料粉に対して粒子画像計測法により評価を行ったところ、造形に使用したのちに選別を行った粉末は未使用の原料粉に比べて、平均粒径が大きく、円形度が低い結果でした。【図1】

これは造形時に粒子同士が溶融し、粗大化したためと考えられます。

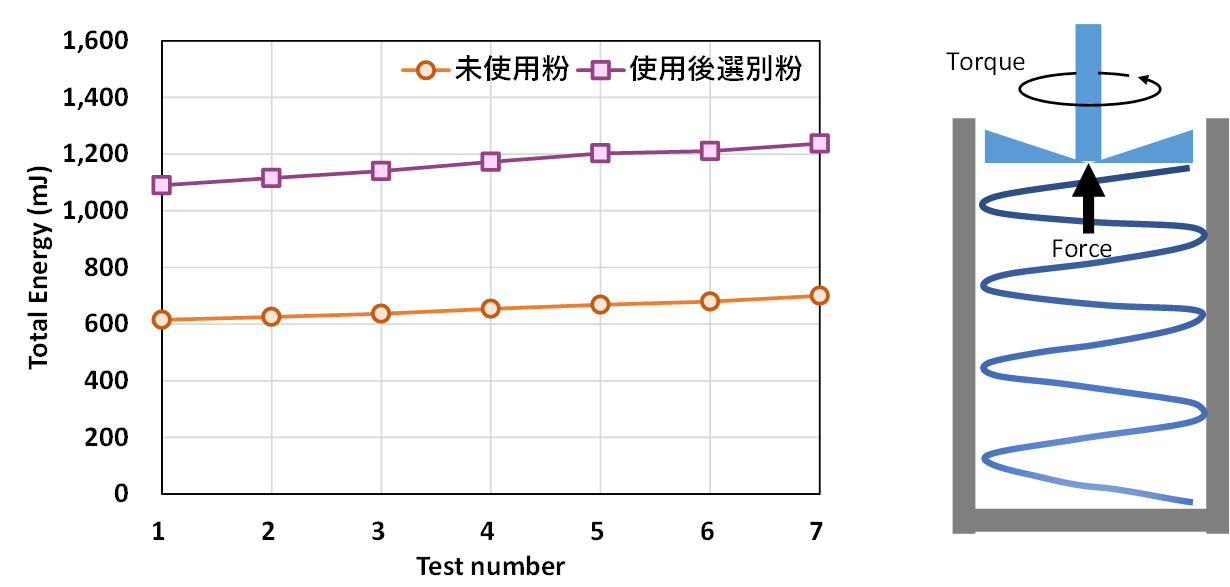

平均粒径や形状の違いは粉末の流動性にも影響し、使用後選別粉は未使用粉に比べて、流動性が悪い結果でした。【図2】

・粉末10000個について粒子画像計測法により粒子形状と粒径について評価を実施した。

・造形時に粒子同士が溶融し、粒径が粗大化した粉末の選別を行った。

・粉体流動性分析法により粉末を繰り返し撹拌し、粉末の状態が変化しないか評価を実施した。

・いずれの粉末も安定(テスト回数に応じTotal Energy値が変化しない)であり、撹拌に伴う解粒や崩壊, 凝集等は発生していない。

・未使用粉は使用後選別粉と比較し粉体層の撹拌時にブレードにかかる抵抗(Total Energy)が小さいため流動性が良いと推定される。

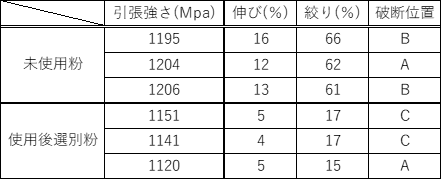

造形品の引張試験結果

これらの粉末を使用し丸棒を造形しました。

未使用粉で最適化された造形条件を用いて未使用粉、使用後選別粉ともに造形を行いました。

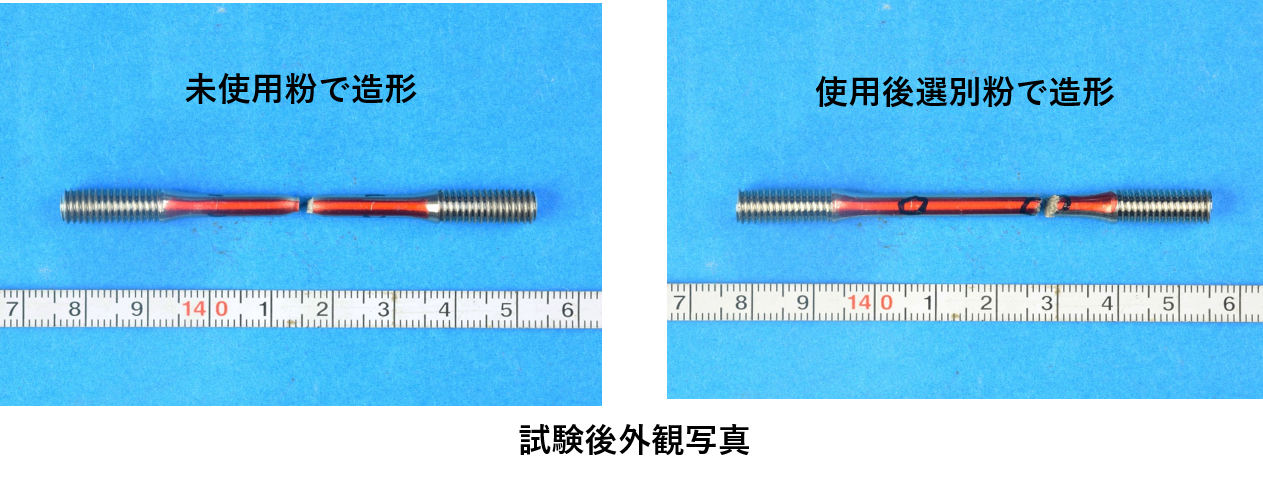

造形した丸棒から引張試験片を作製し引張試験を行いました。

結果は使用後選別粉で造形した試験片の引張強さは未使用粉のそれよりも若干低い程度でしたが、伸び、絞りはあきらかに低い値を示し使用後選別粉による造形品は未使用粉末造形品よりも靭性が劣っていることがわかりました。【図3】

・使用後選別粉による造形品の引張強さ、伸び、絞りは未使用粉の造形品に比べて低い。

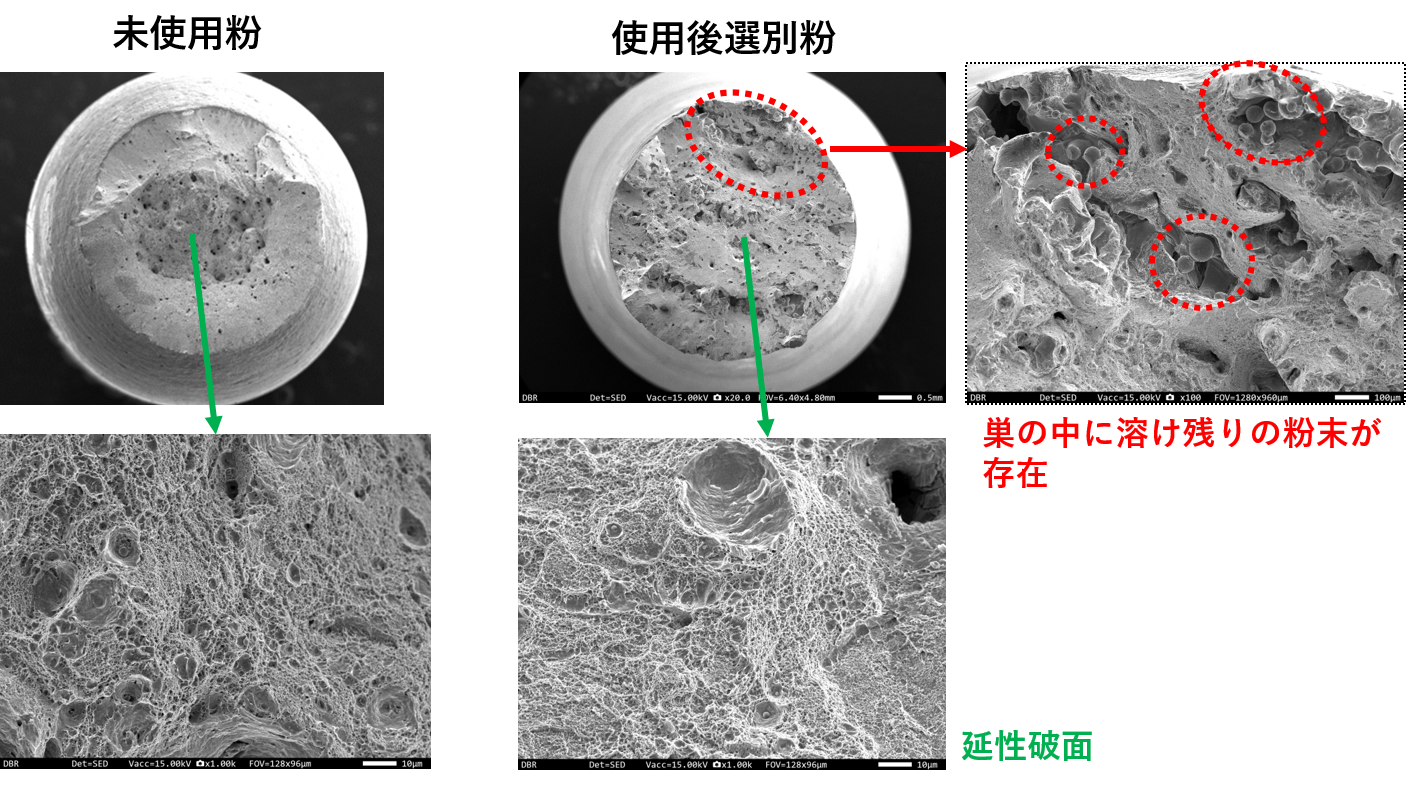

SEMによる破面観察と造形品のミクロ組織観察結果

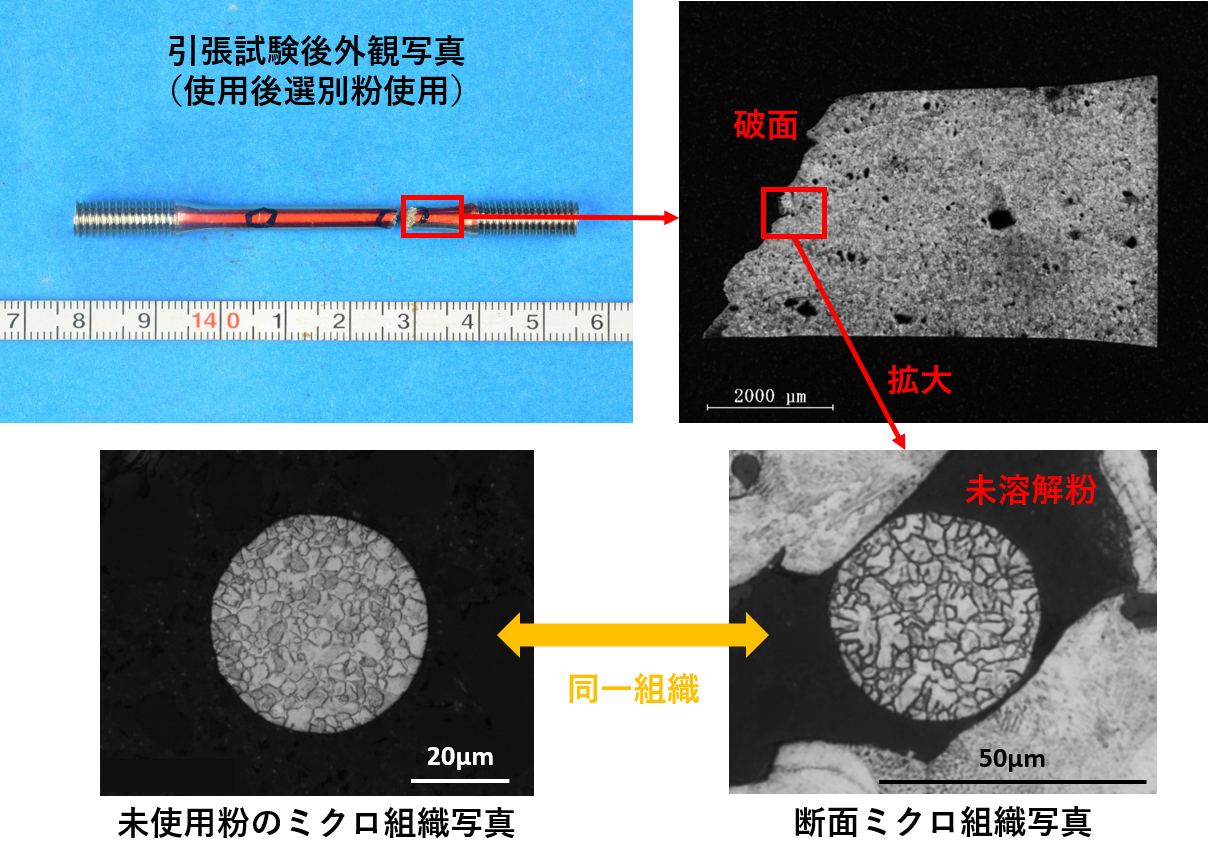

次に走査型電子顕微鏡(Scanning Electron Microscope)による引張試験片の破面観察を行いました。【図4】

未使用粉末造形品の破面は破面全体が延性破面で、通常の引張試験で見られる健全な破面であったのに対し、使用後選別粉による造形品の破面は延性破面ではありましたが、巣が多数存在し巣の中には溶け残りの粉末が見られました。

使用後選別粉破面の欠陥面積率は未使用粉よりも高くなっており、引張試験における靭性の低下の原因が証明され、表面近傍に巣が存在していると疲労強度が著しく低下することが示唆されます。

さらに使用後選別粉の引張試験片の破面に対して断面ミクロ組織観察を行ったところ、球状の粉末が観察され、そのミクロ組織が未使用品の原料粉のミクロ組織と同一であったことから、積層造形時に未溶解のまま巣の中に残ったことが確実となりました。【図5】

積層造形品に巣が発生する原因として考えられるのは、使用後選別粉の粒子性状では、パウダーベッド方式の積層造形の場合、パウダーベッド上の粉末の充填率が低くなる可能性が考えられ、これは造形品の巣発生につながると推定されます。

このように積層造形においては造形条件だけでなく粉末特性も重要であり、品質の良い造形品を作るには両者を適合させることが重要となります。

・未使用粉の破面は破面全体が延性破面で健全な破面であったのに対し、使用後選別粉の破面には巣が多数存在し、巣の中には溶け残りの粉末が見られた。

・引張試験後の試験片に対して、断面ミクロ組織観察を行ったところ、SEMによる破面観察で観察された未溶解の粉末が、ミクロ組織観察によっても確認された。